放纵

像天泽圣司载着月岛雯一样。

IC核心工艺组成:晶圆制作,芯片制作,封装测试

匀胶机:低俗摊开,高速摊平。

遇到的基本问题为:有气泡,首先是胶,静置抽真空,其次是点胶嘴产生的气泡,还有甩出的胶有波纹状,一般是转速不平衡,也有晶圆表面不光滑导致很少。

氧化工艺:有干法氧化和湿法氧化,首先把表面的杂质的污染物去掉,在晶圆表面生成一层氧化膜(保护膜),使晶圆免受一些化学物质的侵蚀,也可以避免电流进入电路,预防在后续的制作过程中(如:离子注入)形成扩散,从而达到更高的离子注入精度,还可以防止晶圆在蚀刻的过程中滑脱。

沉积工艺:

有CVD化学气相沉积:通过混合的化学气体在硅片积累出一层固态的薄膜工艺。

和PVD物理气相沉积:在真空环境中,通过物理手段(蒸发、溅射等) 将靶材(薄膜原料)转化为气态原子、分子或离子,这些粒子迁移到衬底表面后凝结成膜的工艺。

CMP工艺:也称为化学机械抛光,结合了化学研磨和机械研磨的优势,可以实现纳米级的抛光优势,核心方面有两个,一、物理方面的机械头,二、化学刻蚀液(浓度,颗粒浓度)。

作用:为了后续制造能达到更高的一个精度。

离子注入工艺:是半导体制造中精准控制杂质掺杂的核心工艺 —— 通过高能离子束将特定杂质(如硼、磷、砷)注入硅衬底,经退火激活后改变半导体局部电学特性(导电性、载流子浓度),从而实现晶体管的源极、漏极、栅极等关键区域的功能定义,是支撑器件微缩和性能优化的核心步骤。

离子注入机:首先将掺杂物注入离子源,然后加热并施加电压形成高能离子,通过离子加速(如:电场加速),离子注入直接打在晶体表面,击打能力比较高,可以打透氧化层达到一定的深度,从而达到目的,通过改变离子能量、注入量改变深度和浓度。

离子注入结束还需要有加热退火这一过程:首先是修复离子注入导致的晶格损伤降低表面的应力,其次是要激活杂质离子,才能让掺杂区具备预设的导电功能,同时制造出N极(N 型半导体)或P极(P 型半导体)。

清洗设备:是半导体环节必不可少的动作也是影响半导体良率的重要因素。

湿法清洗(主流): 对圆晶的表面进行无损伤的清洗,化学溶剂的方式,效率高成本低,会造成化学污染,也可能使晶体产生交叉污染和图层损伤,清洗过程中有一个腐蚀\溶解过程。

干法清洗:如气态清洗,等离子清洗,不需要使用化学溶剂,不对环境产生污染,不会产生交叉污染,磨损也比较低,但成本高,控制精度需要高,技术壁垒比较高。

硅晶片单片清洗:不会导致交叉污染,对质量控制好,但产能效率低。

硅晶片湿法清洗:批量式的清洗方式,产能效率高,有很强的污染性,对质量来说波动性比较大。

硅晶片灰化清洗:在真空环境下,利用高能等离子体(以氧气为主)将晶圆表面的有机物(如光刻胶、聚合物残渣、吸附性有机污染物)氧化分解为气态产物(CO₂、H₂O 等),通过真空系统排出,实现 “无残留、无损伤” 的清洁效果。

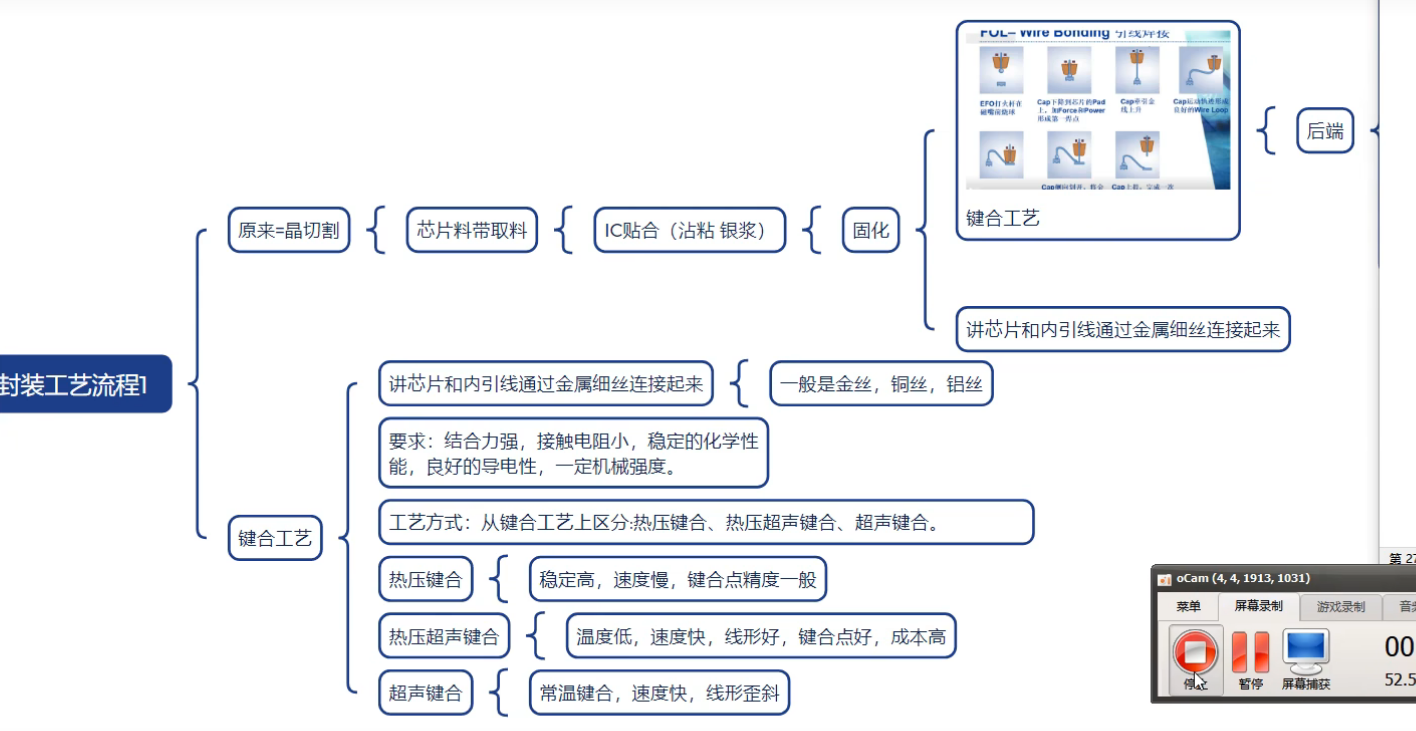

后端封装工艺:依次通过剪薄机,晶圆切割机,配片机,引线键合机,塑封,切筋成型,终测。

键合工艺:通过金属引线(金 / 铜 / 铝线),将芯片焊盘上的焊点与封装引脚(或基板焊盘)连接,实现电信号和功率传输,分为热压:稳定高,速度慢,键合点精度一般,热压超声:温度低,速度快,线形好,键合点好,成本高,超声键合:常温键合,速度快,线形歪斜

切筋成型:半导体封装后道工序,切除引脚间的连接框架(筋条),将引脚弯折成标准形状(如 J 型、鸥翼型),适配 PCB 板焊接安装,保证引脚间距、垂直度符合规格。

终测:封装成品的最终质量检测,通过 ATE 设备测试电性能(导通性、功能、耐压)、外观(引脚变形、封装缺陷)、可靠性,筛选不合格品,确保产品符合出货标准。

贴片工艺在封装中的作用:单个芯片焊接或者贴到引线框架,高温加热或者压力粘贴,这个过程叫贴片,共晶粘贴:银浆,导电胶粘贴(用的多):放导电胶,再放芯片,烤压,焊接粘贴:焊料压模成型,加热,在镶片,也就是把芯片放到压好的磨具

贴装工艺三种优缺点:

共晶粘贴:局部金属共融,高温,超声,三四百度的时候金硅银会互溶,可靠,高功率,成本高。

导电胶粘贴:低温工艺,敏感器件,低成本

焊接粘贴:通用量产,平衡性能与成本